江苏天明机械集团智能采煤机器人下线 开启煤炭开采智能化新篇章

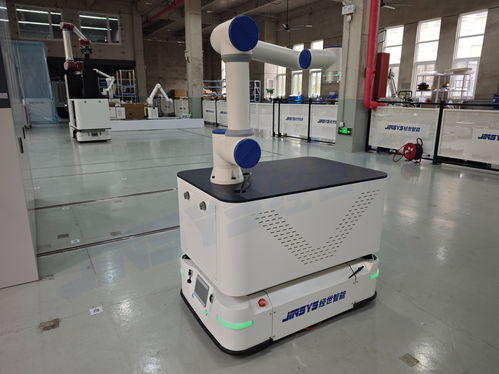

江苏天明机械集团自主研发的智能采煤机器人成功下线,这不仅是该集团在高端装备制造领域取得的又一重大突破,更是我国煤炭开采行业向智能化、无人化方向迈出的坚实一步。此次下线的智能采煤机器人,集成了先进的感知、决策与控制技术,标志着我国在复杂地质条件下安全、高效、绿色开采技术的自主创新能力达到了新的高度。

智能采煤机器人的研发,是应对传统煤炭开采模式挑战的必然选择。长期以来,煤炭开采面临着工作环境高危、劳动强度大、生产效率受限、对熟练技术工人依赖度高以及潜在的安全风险等诸多问题。随着人工智能、大数据、物联网等新一代信息技术的迅猛发展,将智能化装备引入矿山,实现“机械化换人、自动化减人、智能化无人”,已成为提升行业本质安全水平、推动产业转型升级的核心路径。

据悉,天明机械集团此次下线的智能采煤机器人具备多项关键技术优势。它搭载了高精度传感器系统,能够实时感知采煤工作面的地质条件、设备状态及环境参数;其智能决策系统基于海量工况数据与先进算法,可自主规划最优截割路径,实现精准开采;机器人具备强大的自适应控制能力,能根据煤层硬度、夹矸等情况自动调整工作参数,在保证采出率的最大限度降低能耗与损耗。通过远程监控与集中控制平台,操作人员可在安全的地面调度中心对井下多台机器人进行协同作业管理与异常干预,真正实现了“工作面内无人操作、远程监控巡检”的智能化开采模式。

该智能机器人的成功研制与下线,背后是天明机械集团深耕高端装备制造领域,坚持自主创新与产学研深度融合的成果。集团整合了在机械设计、液压传动、电气自动化、软件工程等多学科的技术积累,并与国内知名高校及科研院所紧密合作,攻克了复杂动态环境下可靠感知、精准导航、自适应截割、多机协同等系列技术难题,最终完成了从关键零部件到整机系统的完全自主研发,打破了国外技术壁垒,形成了具有自主知识产权的核心技术体系。

智能采煤机器人的推广应用,将带来显著的经济与社会效益。从生产效率看,它能实现24小时不间断连续作业,大幅提升开采工效和资源回收率;从安全角度看,它能将矿工从危险、繁重的采煤一线彻底解放出来,从根本上杜绝顶板、瓦斯、透水等重大安全事故对人员的直接威胁;从经济效益看,虽然前期投入较高,但长期来看能显著降低人力成本、维护成本与安全事故带来的损失;从环保角度看,精细化开采有助于减少矸石混入,从源头促进清洁生产。

智能采煤机器人的下线只是一个起点。随着5G通信、数字孪生、边缘计算等技术的进一步融合,未来的采煤机器人将更加“聪明”和自主,能够实现全矿井的智能感知、协同决策与自适应运行,构建真正意义上的智慧矿山。江苏天明机械集团的这一创新实践,不仅为我国煤炭工业的高质量发展注入了强劲的科技动能,也为全球矿业装备的技术进步提供了宝贵的“中国方案”,展现了“中国制造”向“中国智造”跨越的坚实步伐。

如若转载,请注明出处:http://www.5878070.com/product/54.html

更新时间:2026-01-13 04:12:17